一块保护板到底靠不靠谱,怎样用一台设备在最短时间里说清楚?这正是“保护板综合测试仪”存在的意义。它把研发、产线和售后常见的测试项目装进同一平台,既能做功能验证,也能做参数校准与数据追溯。下面从“它是什么、怎么测、测什么、如何选、怎样用”几条主线展开,力求讲清原理与落地方法。

一、它是什么:面向电池保护的多功能测试平台

保护板综合测试仪通过可编程电源、电子负载、采集与开关矩阵,模拟充放电与异常工况,监测保护板对电压、电流、温度与通信指令的响应。典型用途包括:

1)功能验证:过充/过放/过流/短路/温度等保护是否按阈值与延时动作;

2)精度校验:单体电压采样、电流检测、温度通道的误差与漂移;

3)均衡评估:被动/主动均衡的启动条件、均衡电流与稳定性;

4)通信一致性:CAN、RS485、UART等报文内容与刷新率;

5)耐久与极限:反复触发保护、掉电/上电波形、抗干扰能力;

6)数据追溯:测试记录、条码绑定、批量报表。

二、适用对象与测试范围

从小型锂电保护板(如3–6串工具电池)到动力与储能BMS从机板、主控板,均可在额定电压、电流与通道数范围内测试。关键匹配项:最大串数(如1S/3S/16S/24S/32S等)、电压量程(mV级到5V/单体)、电流能力(毫安级到数百安)、温度通道类型(NTC/数字温度计)。

三、工作原理:用“可控场景”复现真实电池

1)电压模拟:可编程电源+通道分压网络,逐串输出设定电压,扫描采样精度并触发OVP/UVP;

2)电流模拟:电子负载/充电源形成双向流,叠加上升沿/下降沿,测试OCP/充电过流与延时;

3)温度模拟:可切换电阻矩阵或热台,覆盖低温到高温触发点;

4)短路/浪涌:低阻短接与限流短接两种模式,评估SCP动作与恢复;

5)通信回环:报文注入、指令下发与回读比对;

6)时序捕获:以毫秒级采样记录MOS开闭、继电器吸合、预充控制等波形。

四、核心功能模块

①电源与负载:决定能测多大电压/电流与速度;

②开关矩阵:在多串/多温度通道间快速切换;

③采集系统:高精度ADC与隔离前端,保证微小漂移可重复;

④安全联锁:急停、过温、门禁、接线检测、防反接;

⑤软件:项目模板、限值库、脚本引擎、条码与MES对接。

五、典型测试项目与判据

1)过充保护(OVP):设定上升速率逼近阈值,记录动作电压、延时、恢复点;

2)过放保护(UVP):缓降或阶跃触发,确认延时、恢复方式(充电唤醒/被动恢复);

3)充放过流(OCC/OCD):多档阶跃与脉冲,测峰值动作点与持续承受;

4)短路保护(SCP):硬短与限流短两工况,验证关闭时间与再次上电行为;

5)温度保护(OTP/UTP):多点标定NTC曲线,复核回差与传感器开路/短路诊断;

6)均衡:启动门限、均衡电流、均衡效率与热稳定;

7)静态功耗:待机电流、休眠唤醒;

8)MOS与继电器:导通压降、内阻、发热与吸合/释放电压;

9)通信:ID、波特率、报文频率、信号完整性与异常码;

10)自检与容错:传感器失配、通道错位、采样开路/短路。

六、操作流程

第一步:资料核对——确认被测板电气参数、针脚定义、通信协议与测试限值;

第二步:安全接线——按治具编号插接,检查反接与短接风险;

第三步:加载模板——在软件中选择对应机型的测试方案;

第四步:执行自动序列——按“项—序—阈—延”的逻辑依次触发并记录;

第五步:判定与溯源——即时出具PASS/FAIL与不合格明细,绑定SN与操作者;

第六步:复测与分析——对失败项做二次测试、锁定可疑元件或流程。

七、数据与追溯管理

建议启用:

1)限值库版本化:不同批次BOM/固件对应不同阈值;

2)条码关联:保护板SN、治具SN、工位号、人员号;

3)全量留痕:原始波形、峰值与时间戳;

4)报表输出:合格率、缺陷Pareto、趋势图;

5)MES/PLM对接:工艺变更自动下发至测试模板。

八、选型要点

1)量程与通道:覆盖最大串数、电压与电流能力并留20%余量;

2)精度与稳定性:看满量程误差、温漂、长期漂移与重复性;

3)切换速度:产线节拍常被这一项决定;

4)脚本与扩展:Python/Lua等二开能力,便于快速适配新机型;

5)通信兼容:CAN/CAN FD/RS485/UART/以太网,报文库可配置;

6)治具生态:定位、快插与防呆,减少误插与接触电阻;

7)安全与维护:模块化易维修,联锁完善,校准服务可获得;

8)总拥有成本:含治具、校准、升级、培训与停机风险。

九、现场应用建议

——研发阶段:偏重边界与极限测试,扩大环境与负载范围,形成“最坏情况库”;

——小试/量产:以节拍与一致性为先,固化限值与脚本,锁住操作自由度;

——售后与返修:保留“快速健康检查”模式,先看核心功能再做深度定位;

——储能/户外项目:关注低温唤醒、长线缆压降、雷击浪涌与电磁干扰。

十、常见问题与排查思路

1)阈值偏差大:优先排查线束/治具接触电阻与校准状态;

2)短路不动作:确认短路方式、上升沿与采样滤波;

3)通信丢包:检查接地与屏蔽、波特率配置、终端匹配;

4)均衡忽快忽慢:看温升与电源能力,部分板卡在高温会限流;

5)偶发误判:核对脚本条件与恢复时间,避免串扰与复位未完成就进入下一步。

十一、与专用BMS测试平台的区别

综合测试仪更强调“通用+快速部署”,覆盖保护板核心功能;而整车级BMS平台会加入电池包模型、更多传感与负载模拟、充电桩/整车网络联调。两者并非替代关系,可先用综合仪器做板级把关,再上系统级联试。

十二、合规与安全

高压高流测试须设置:绝缘手套与隔离垫、急停按钮、门禁联锁、过温与烟雾报警、接地与等电位、告警灯与操作票制度。软件层面加入权限分级与强制留痕,杜绝“跳步”“越权改阈值”。

十三、发展趋势

1)更高通道密度与更快切换,满足大串数与短节拍;

2)双向能量回收,降低老化与应力测试能耗;

3)模型化触发:以真实工况曲线替代单点阈值;

4)云端报表与远程维护,缩短跨厂区导入时间;

5)协议自动识别与报文模板库,减少人工配置。

十四、一个落地范式

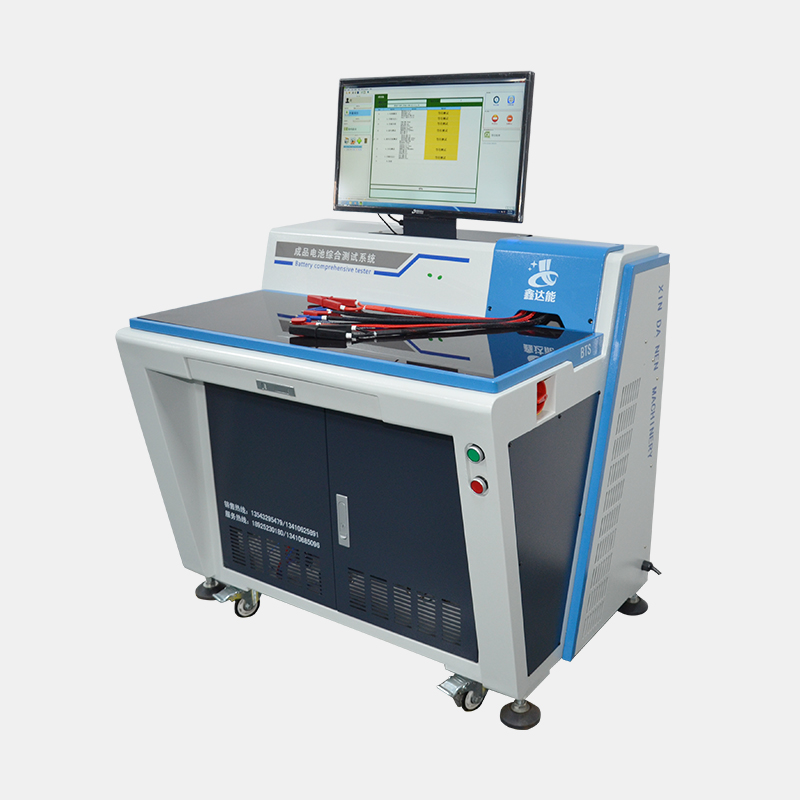

——目标:16S动力类保护板,节拍≤90秒/块;

——配置:80V可编程电源+双向负载100A,16路电压/8路温度矩阵;

——脚本:先静态校准→OVP/UVP→OCC/OCD→SCP→OTP/UTP→均衡→功耗→通信;

——报表:异常项携带波形截图与触发时间,自动推送至质量邮箱;

——治具:快插盲插定位+PIN保护,寿命≥5万次;

——维护:每周自检、每月全量校准,每季脚本回归。

十五、结语

保护板综合测试仪的价值,在于把“可重复、可追溯、可量化”的方法带到每天的测试现场。只要在选型阶段把量程、精度、节拍与扩展性想清楚,在实施阶段把模板、治具与数据闭环打牢,它就能长期、稳定、低成本地为产品质量守好第一道关。

推荐新闻

推荐产品

-

1-32串过流300A保护板测试仪

2023-01-03

-

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04